Заїдання і ламання зубів – основні проблеми, пов’язані з поворотними вінцями: щоб збільшити їхній ресурс, рекомендується дотримуватися певних правил під час проектування, транспортування, встановлення та обслуговування.

Поворотні вінці використовуються в машинах, де кабіна має обертатися відносно нижньої рами машини під час роботи, наприклад у гусеничних та колісних екскаваторах. Ці підшипники піддаються циклічним навантаженням високої частоти, крутному моменту, що виникає через висунуту стрілу, а також значним інерційним, осьовим і радіальним навантаженням, що робить їх особливо вразливими до швидкого зносу.

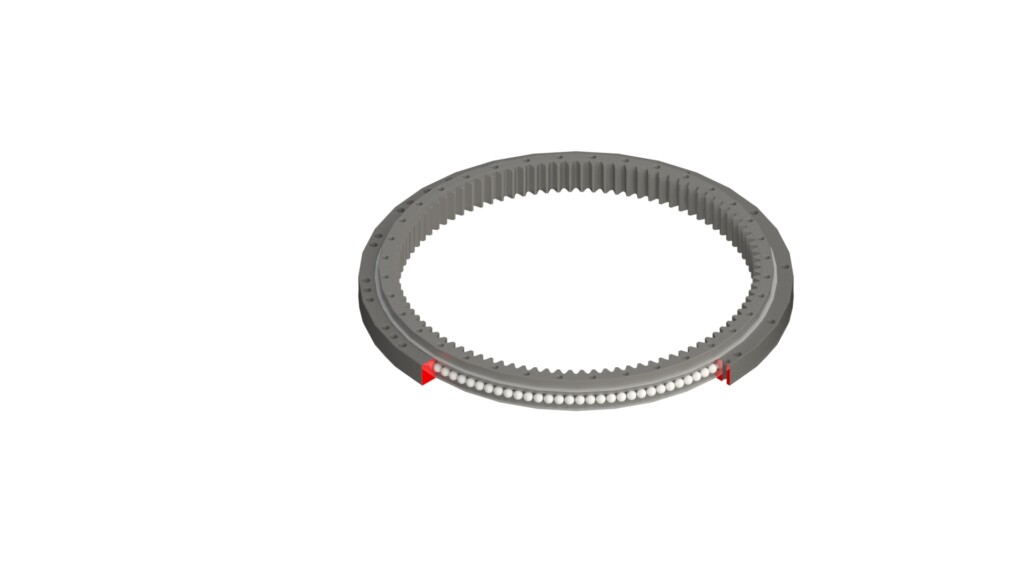

Поворотні вінці дуже великі й складаються з чотирьох основних елементів:

- Нижнє зубчасте кільце

- Верхнє кільце

- Кочові елементи (шарики, розміщені в одному або двох рядах, або ролики)

- Елементи-роздільники

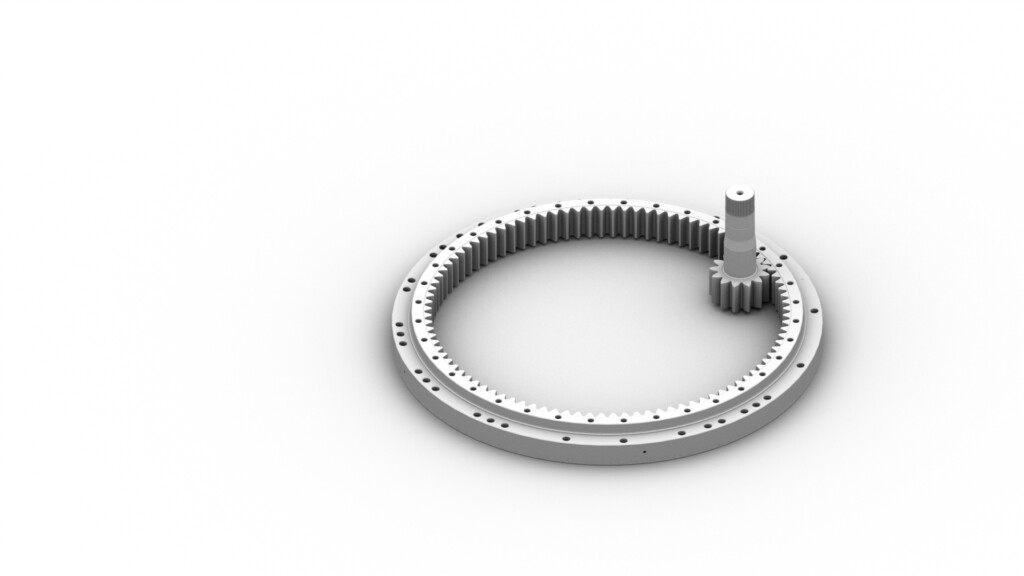

Обидва кільця мають канавки, звані біговими доріжками, розмір і форма яких розроблені для утримання кочових елементів та відповідних елементів-роздільників. В екскаваторах зубчасте кільце підшипника кріпиться до нижнього корпусу машини за допомогою болтів. Верхнє кільце, без зубів, з’єднується з рамою кабіни. Поворотний вінець дозволяє обертати дві рами відносно одна одної, контролюючи обертальний рух за допомогою редукторного приводу. Редуктор встановлений на рамі кабіни та має шестерню, що вирівняна із зубами на підшипнику, для передачі руху.

Основні причини тріщин та заміни поворотного вінця

Найпоширенішою причиною заміни поворотного вінця є тріщина одного або декількох зубів на нижньому кільці. Це унеможливлює роботу, оскільки кількість пошкоджених зубів швидко зростає. Головною причиною є погіршення або відмова системи гальмування редуктора приводу. Якщо ця система працює неефективно при зміні напрямку руху кабіни, зворотній крутний момент, що діє на зуби, викликає їх вигин поза межі проєктних специфікацій. Ризик тріщини найвищий, коли ковш навантажений, а швидкість обертання висока.

Іншою проблемою може бути заїдання підшипника. Незважаючи на великі навантаження, яким піддаються поворотні вінці, співвідношення поперечного перерізу до діаметра є відносно невеликим. Це робить їх схильними до деформації, якщо вони не мають належної опори. Тому важливо, щоб конструкція з’єднання була достатньо жорсткою, опорні поверхні – рівними, а система кріплення – запобігала деформації під великим навантаженням. Інакше, окрім ризику заїдання підшипника, існує також ризик незворотного ушкодження бігових доріжок кочових елементів.

Як запобігати пошкодженням поворотних вінців

Ресурс поворотних вінців можна збільшити, дотримуючись кількох правил хорошої практики. Вони починаються з вибору матеріалів під час виготовлення та включають правильний монтаж на екскаваторі й ефективне регулярне обслуговування, що може значно зменшити передчасний знос.

ЗАПАМ’ЯТАЙТЕ

Щоб уникнути тріщин і заїдання поворотних вінців, ключове значення має дотримання правил правильного монтажу, регулярне обслуговування та використання відповідних матеріалів і термообробки.

Матеріали та термообробка

Вибір матеріалів і термообробки має вирішальне значення для отримання міцних, довговічних поворотних вінців, особливо що стосується ресурсу зубів. Зазвичай застосовують два види сталі: 42CrMo4, загартовану до R=90–100 кгс/мм² для внутрішніх кілець, та C45, загартовану до R=70–80 кгс/мм² для зовнішніх кілець.

Необхідно також виконувати термообробку поверхні в найбільш навантажених зонах підшипника, а саме бігових доріжок кочових елементів і зубів внутрішнього кільця. Процес індукційного загартування підвищує стійкість зубів до згинання та втомних вибоїн на контактних поверхнях. Бігові доріжки кочових елементів обробляють аналогічно, щоб протидіяти зносу, що виникає через безперервний рух деталей.

Транспортування та зберігання

Щоб уникнути ударів і пошкоджень, особливо в радіальному напрямку, поворотний вінець має бути розміщений у жорсткій оправі та транспортуватися горизонтально. Під час зберігання оправа та підшипник повинні залишатися в приміщенні, захищені від атмосферних впливів, які можуть спричинити корозію. При розпакуванні слід бути обережним, щоб не пошкодити ущільнення, і знежирити підшипник розчинниками без хлоридів, оскільки хлориди шкідливі для поверхні.

Монтаж поворотного вінця

Процес заміни пошкодженого поворотного вінця включає певні підготовчі роботи для правильного встановлення нового підшипника. Під час демонтажу важливо:

- Видалити всі забруднення та відкладення з опорних поверхонь підшипника.

- Перевірити стан конструкції, до якої буде прикріплено підшипник (це має ключове значення для правильної роботи й довговічності самого підшипника).

- Переконатися, що з’єднувальні поверхні не були пошкоджені під час роботи машини чи демонтажу (неприпустима нерівність може спричинити заїдання підшипника).

Після проведення цих перевірок підшипник можна встановити на нижню раму машини. Щоб досягти правильної й ефективної орієнтації, слід дотримуватися маркувань на підшипнику. Усі поворотні вінці мають зону переходу початку та кінця загартування, яка є найбільш вразливою. Потрібно розмістити точки переходу загартування якнайдалі від зони максимального навантаження під час роботи машини.

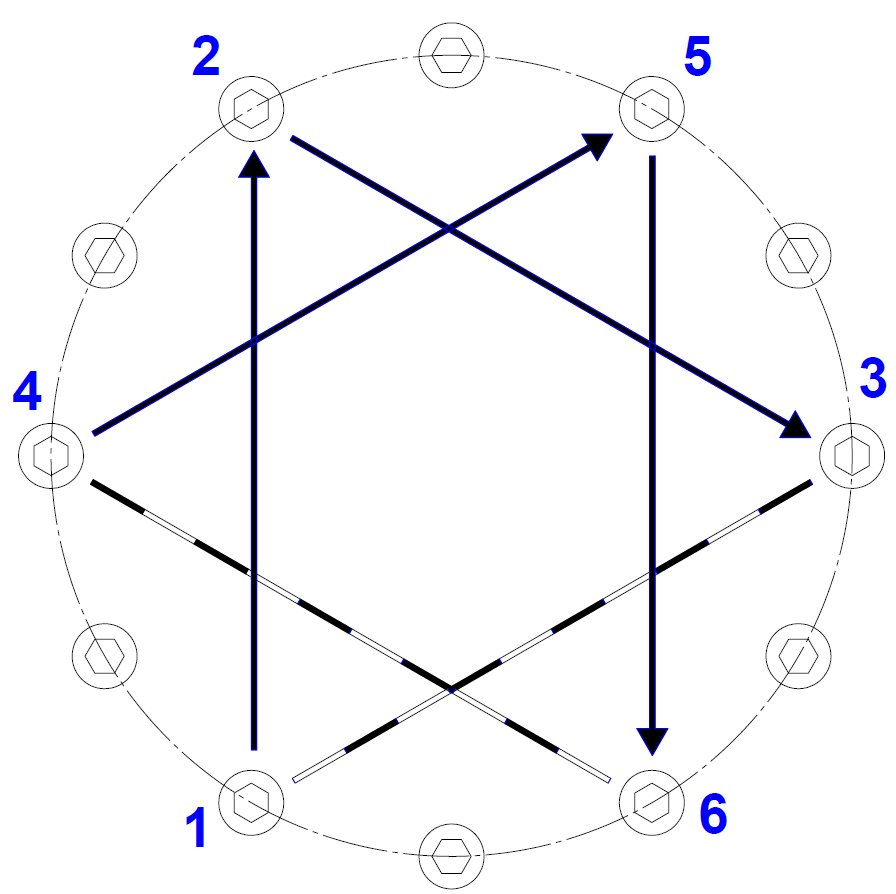

Перед початком кріплення підшипника до рами необхідно перевірити відповідність болтів специфікаціям виробника. Важливо також заздалегідь змастити болти та використовувати плоскі, жорсткі шайби. Потім слід легко затягнути болти першого кільця (нижнього кільця у порядку, зазначеному на наведеному нижче малюнку), щоб уникнути напружень або деформацій самого кільця. Після попереднього затягування болтів операцію завершують, застосовуючи моменти затягування болтів, вказані в інструкції виробника, за допомогою динамометричного ключа відповідної ємності.

УВАГА

Найпоширенішою причиною відмови поворотних вінців є неправильне функціонування системи гальмування редуктора приводу, що призводить до тріщин зубів і серйозних ушкоджень.

Несоосність поворотного вінця та монтаж шестерні

По-друге, необхідно враховувати несоосність поворотного вінця, щоб уникнути заїдання редуктора приводу або передчасного зносу зубів. Через низьке співвідношення товщини до діаметра, підшипникові кільця мають тенденцію деформуватися під час термообробки, що призводить до легкого еліптичного, а не кругового, профілю.

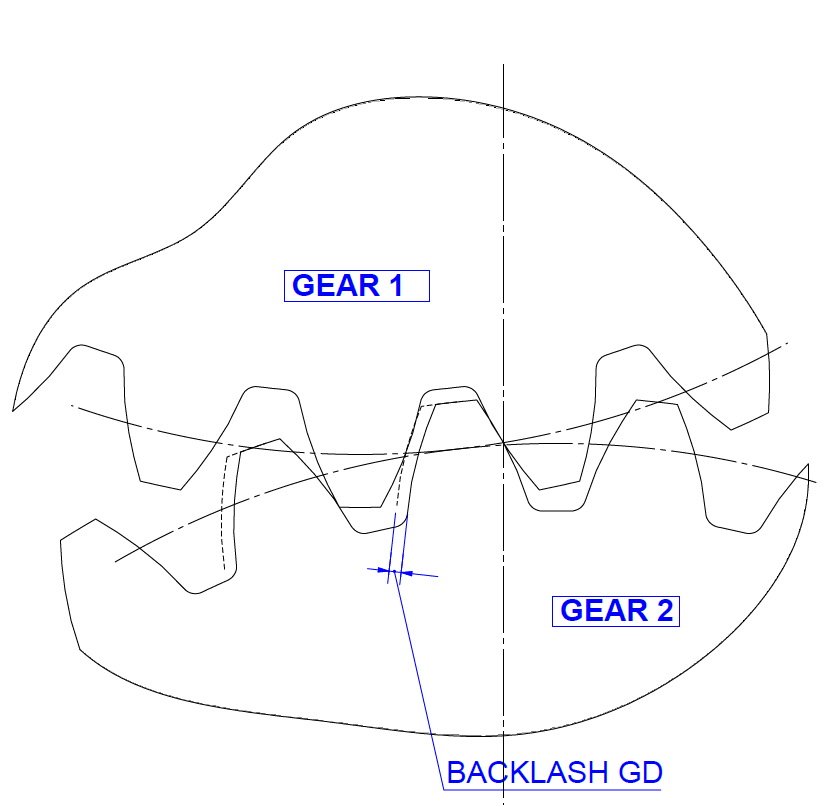

Під час монтажу слід перевіряти вертикальне вирівнювання підшипника та шестерні. Навіть якщо машина має більше ніж одну шестерню, зачеплення має відбуватися в точках максимального ексцентриситету підшипника. Точки найбільшого ексцентриситету позначені на підшипнику трьома зубами, пофарбованими в жовтий колір. Це дозволяє налаштувати зазор між двома комплектами зубів у точці максимальної відстані між компонентами. Досягається це регулюванням зазору між боковими поверхнями зубів кільця та шестерні, забезпечуючи, що зазор становить щонайменше [(0,05 * M)] мм, де M – модуль зуба.

Після встановлення рекомендовано кілька разів обертати систему, щоб перевірити, чи правильно зачеплення і чи немає надмірного шуму через неправильну передачу. Після перевірки і перед увімкненням системи обертання кабіни слід змастити зуби, звертаючи увагу на повне покриття боків усіх зубів.

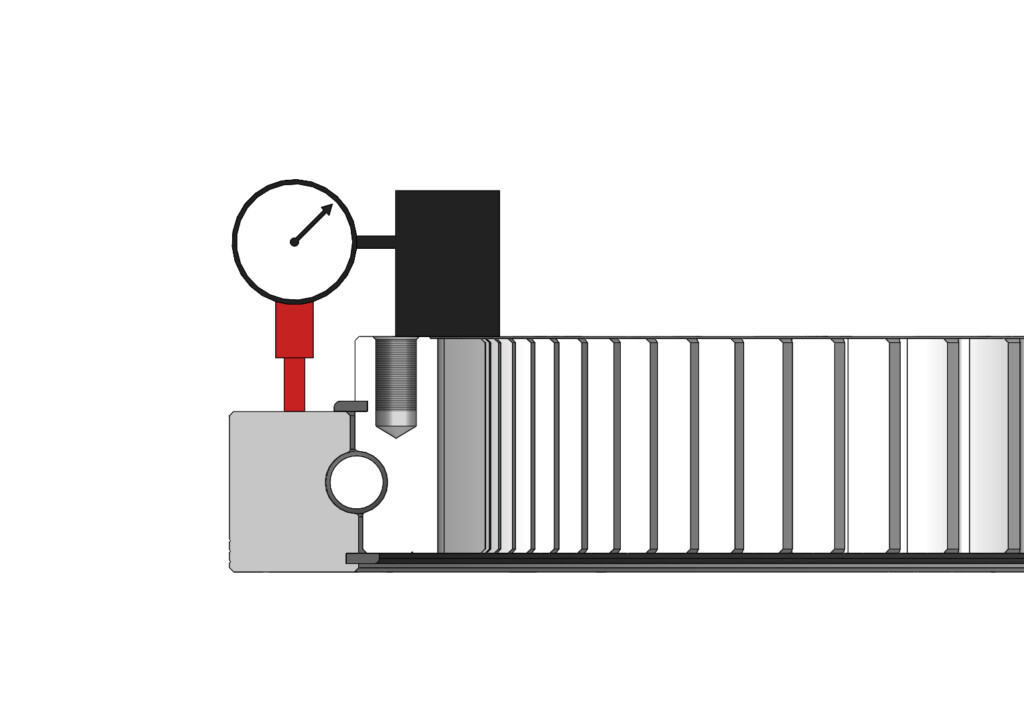

На завершення рекомендується виміряти й зафіксувати зазор машини. Його вимірюють за допомогою індикатора встановленого, як показано на малюнку, між верхнім і нижнім кільцем, якнайближче до бігової доріжки, щоб мінімізувати вплив пружних деформацій у з’єднувальній конструкції. Після встановлення та обнулення індикатора слід довести машину до стану максимального навантаження і виміряти зміни через зазор. Найбільше значення, виміряне в різних кутових положеннях, є початковим зазором машини і слугуватиме базою для майбутніх вимірювань, необхідних для моніторингу стану поворотного вінця.

Обслуговування

Щоб максимально продовжити ресурс підшипника й забезпечити його нормальну роботу, необхідно регулярно перевіряти змащення, затягування болтів, стан ущільнень і машинний зазор.

Підшипник постачається з попередньо змащеними біговими доріжками. Тому його слід змастити після перших 50 годин роботи, а потім через інтервали часу залежно від умов експлуатації машини (але ніколи не довше ніж через 100 годин роботи). Крім того, до та після тривалих простоїв машини слід змащувати поворотний вінець. Змащення наносять під час обертання підшипника, і процес вважається завершеним, коли мастило починає виходити з ущільнення, утворюючи легкий шар.

Протягом усього періоду експлуатації поворотного вінця важливо проводити візуальні огляди стану ущільнень і замінювати їх, якщо вони зношені або крихкі. За тим же графіком обслуговування боки зубів потрібно повністю покривати мастилом, розподіляючи його пензлем або розпилювачем.

Як уже зазначалося, корисною практикою є вимірювання машинного зазору раз на рік, щоб виявити проблеми, пов’язані з неправильним зносом бігових доріжок кочових елементів. Максимально допустимий приріст залежить від кількох факторів: діаметра підшипника, типу й розміру кочових елементів (шарики або ролики) та типу застосування (більш високі рівні зносу можуть бути прийнятними, якщо вони не загрожують роботі). У всіх випадках, коли приріст перевищує початковий зазор у чотири рази, рекомендується розглянути можливість заміни поворотного вінця.

Причини пошкоджень поворотних вінців та способи їх запобігання

| Причина пошкодження | Опис | Спосіб запобігання |

|---|---|---|

| Тріщина зубів | Найчастіше спричинена погіршенням системи гальмування редуктора приводу. | Регулярна перевірка та обслуговування системи гальмування. |

| Заїдання підшипника | Виникає через деформацію підшипника за відсутності належної опори. | Забезпечення достатньої жорсткості з’єднувальної конструкції та рівності опорних поверхонь. |

| Неправильний монтаж | Неправильне затягування болтів або помилкова орієнтація елементів під час монтажу. | Дотримання процедур монтажу, використання плоских шайб і змащених болтів. |

| Неналежне обслуговування | Відсутність регулярного змащування, перевірки затягування болтів та стану ущільнень. | Регулярні огляди, змащування та заміна пошкоджених ущільнень. |

| Незадовільні умови зберігання | Підданість атмосферним впливам, що призводить до корозії та пошкоджень. | Зберігання в закритих, сухих приміщеннях, захист від атмосферних впливів. |